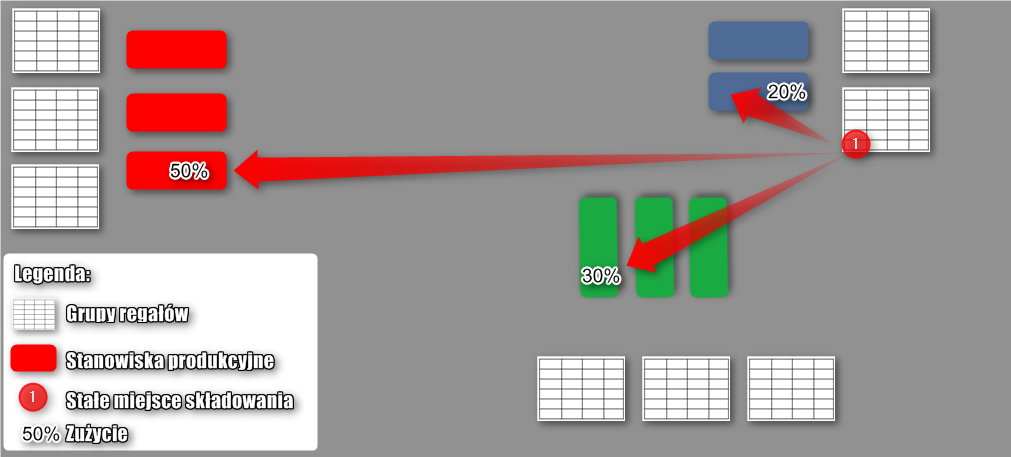

W artykule o ustalaniu sekcji magazynowych , zostało zadane pytanie: gdzie i jak uzyskać dane niezbędne do satysfakcjonującego rozłożenia materiałów na magazynie. Jak się okazało samo definiowanie sekcji magazynowej jest bardzo proste, ale sukces optymalizacji tkwi w tym jak poprawnie zdefiniować sekcję dla materiału, który rotuje w różnych, odległych punktach zbytu. Mowa tutaj o materiałach, które w 30% zużywane są w strefie A i w 50% w strefie B oraz w 20% w strefie C (co zostało przedstawione na poniższym rysunku).

Optymalizując magazyn, najwięcej problemów przysporzyły nam właśnie materiały rotujące w taki sposób. Jak już zostało wspomniane we wcześniejszym artykule celem było umiejscowienie stałego miejsca składowania jak najbliżej miejsca w którym następowało jego zużycie. Z powodu długich odcinków i wydłużonego czasu jego uzupełnienia, ustalono również sekcję dla zapasu, znajdującego się jak najbliżej miejsca stałego. Początkowo to wystarczało. Wydawało się, że sekcje zostały ustalone raz a porządnie. Problem jednak nie zniknął ponieważ wraz z upływem czasu i ze zmieniającymi się wymogami klienta specyfikacje materiałowe zaczęły się zmieniać, wprowadzano coraz więcej wariantów i konfiguracji produkowanych wyrobów. W związku z tym, materiał który wcześniej rotował w grupie stanowisk roboczych A, zaczął być używany do produkcji również w oddalonej innej grupie. W rezultacie pracownicy magazynu w 80% marnowali czas na pokonanie dalekiej drogi a w 20% odbywali krótszą drogę. Należało te proporcje zamienić.

Eksperymentując w systemie próbowaliśmy zebrać dane z transakcji MB51, LT22 a następnie eksportowaliśmy dane do plików MS Excel. Gotowe pliki łączyliśmy ze sobą aby można było utworzyć jeden spójny arkusz danych, filtrowanych według kilku kryteriów. Metoda ta była jednak czasochłonna – najpierw obróbka w transakcji LT22 lub LT23, później obróbka w Excelu. Jak zwykle nasuwały się wnioski iż SAP nie poradzi sobie z uzyskaniem takich danych bez pomocy Excela.

Jednak analizując kolejne stanowiska robocze oraz materiały w które te stanowiska są zaopatrywane uświadomiono sobie, iż przecież istnieje coś tak jakiego jak system informacyjny zleceń produkcyjnych – COOIS – zapomniana transakcja, której nikt nigdy nie używał w zakładzie. Przez te Z-transakcje, troszkę straciliśmy orientację w terenie na jakim się poruszamy. Brawo SAP! Znowu nas uratowałeś.

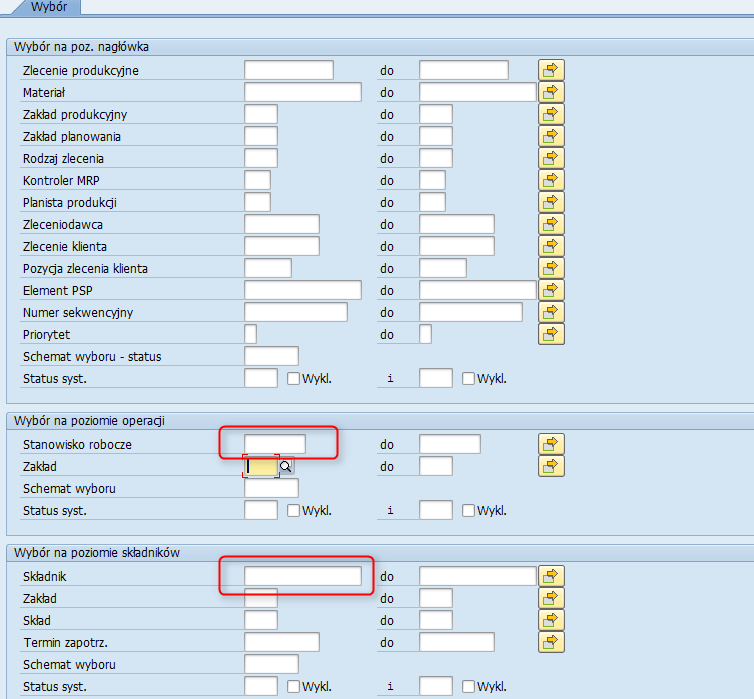

Rozpatrując pojedyncze materiały, tym razem już bez użycia MS Excel, wystarczyło podać numer składnika zlecenia produkcyjnego, plus ewentualnie stanowisko robocze, by uzyskać bardzo satysfakcjonujące dane.

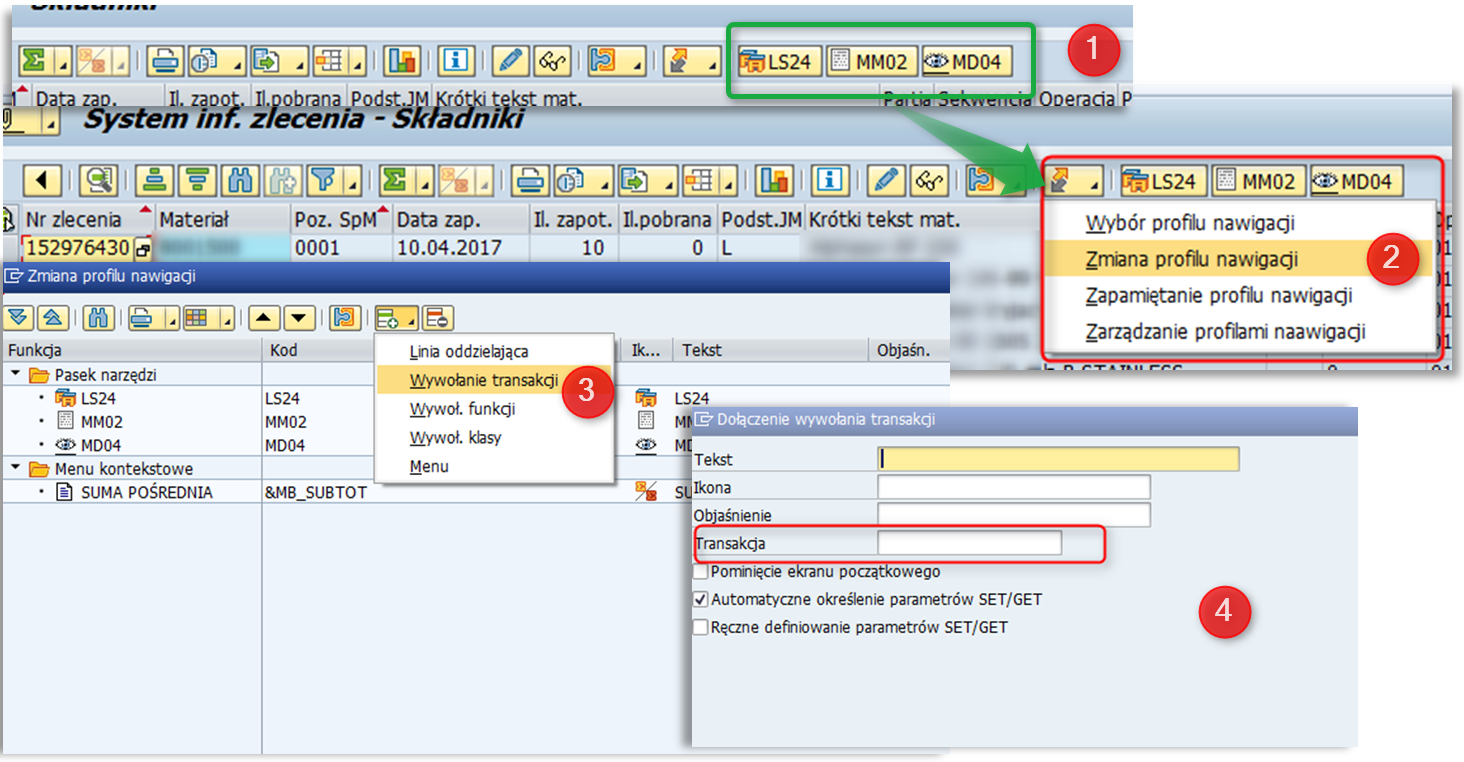

Bardzo przydatną funkcją jest możliwość zapisania własnego profilu nawigacji, co daje możliwość dodania do paska narzędzi odwołań do innych transakcji jeśli tylko pojawi się taka potrzeba. Na poniższym screenie widać, że zastosowano odwołanie do transakcji MM02 (w celu zmiany danych podstawowych materiałów), LS24 (w celu podglądu zapasów w WM) i MD04 (w celu podglądu aktualnej listy zapotrzebowań i zapasów również w MM). Dodatkowo dodano do menu kontekstowego funkcję sumy pośredniej. Powyższe możliwości pomagają utworzyć raport dostosowany do własnych wymagań i to w granicach standardu, bez potrzeby tworzenia Z-transakcji i bez posiadanych uprawnień do customizacji.

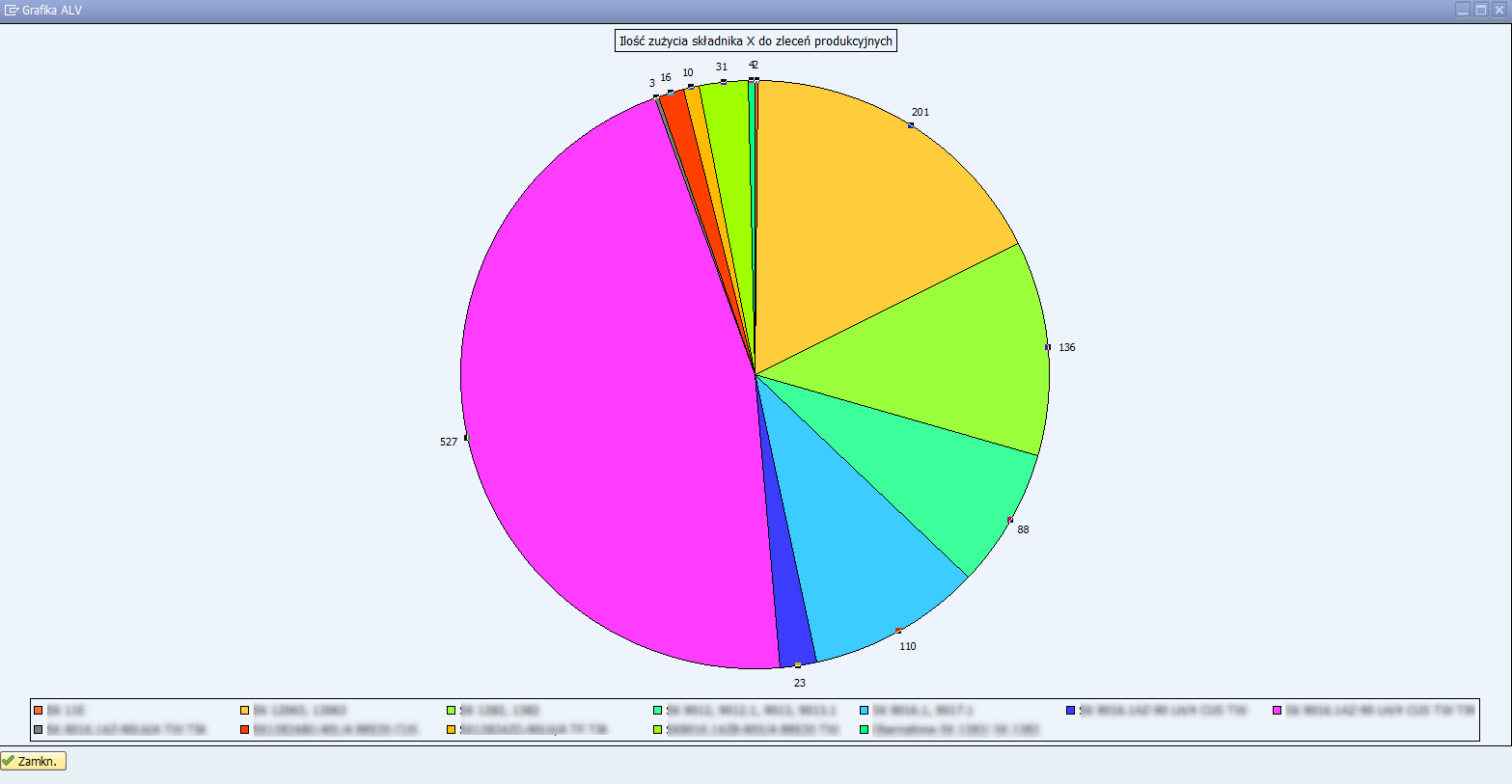

Jeśli natomiast pojawiła się taka potrzeba można było utworzyć wykres i to praktycznie jednym kliknięciem. Wykres w przejrzysty sposób pokazał nam na jakich stanowiskach, w jakich proporcjach ewidencjonujemy rozchód materiałów przeznaczonych do realizacji zleceń produkcyjnych.

Jak widać na powyższym screenie pracownicy kompletowali 527 razy część dla stanowiska X i np. 201 razy dla stanowiska Y. Oba stanowiska były bardzo daleko od siebie oddalone – jednak zasilane były poprzez „wspólne” materiały. Mało tego, stałe miejsce składowania znajdowało się bardzo blisko stanowiska roboczego dla którego ilość poborów wynosiła 201 pobrań. Natomiast 527 razy pracownik musiał pokonywać bardzo długą drogę. Jeśli podczas jednej kompletacji natrafił na trzy takie materiały to wydłużało czas kompletacji o nawet 20%.

Dzięki wykresom i analizom uzyskanym w transakcji COOIS udało się zoptymalizować nieco pracę magazynierów. Analiza rozmieszczenia materiałów na stałych miejscach, biorąc pod uwagę tylko ich rotację okazała się bardzo prosta. Jednak jak to bywa w logistyce – optymalizacja nigdy nie ma końca. Na przeprowadzonych Workshopach optymalizacyjnych pracownicy zgłosili wiele słusznych uwag co do problemów z pobieraniem materiałów podczas kompletacji: zbyt często schylają się po części ciężkie. Zbyt często muszą przekładać materiał podczas rozmieszczania materiałów z dostawy. Materiał otrzymujemy od dostawcy w palecie euro ale jego stałe miejsce jest umiejscowione w regale z małymi skrzynkami K40 i trzeba część przekładać w celu uzupełnienia – reszta trafia na zapas.

Ustalono, że dobrze by było rozmieścić materiał na stałych miejscach uwzględniając:

- Jego rotację (im częściej rotują tym bliżej drogi transportowej)

- Wagę (materiały ciężkie na poziomie trzecim – wysokość klatki piersiowej). Materiały lekkie na poziomach wyższych – mowa tu o materiałach pobieranych bez użycia wózka

- Typ produkowanego wyrobu gotowego dla jakiego kompletujemy materiał (najlepiej aby kompletując materiał dla konkretnej konfiguracji BOM, wszystkie materiały potrzebne do kompletacji tego zlecenia były jak najbliżej siebie)

Tyle kryteriów bardzo komplikuje sprawę ponieważ wariantowość zleceń produkcyjnych jest tak duża, że trudno opracować jedną złotą metodę dla kompletacji eliminując całkowicie zbędne, długie przebiegi.

Stopniowo same dane o rotacji przestały być satysfakcjonujące ponieważ, przy tak dużych wymaganiach logistycznych zaistniała potrzeba rozmieszczenia materiału uwzględniając jego wagę, gabaryty, rotację. Jednym słowem: ograniczenia, ograniczenia, jeszcze raz ograniczenia. Jak zwykle uruchomiło się błędne myślenie, że tutaj już SAP sobie nie poradzi…. do czasu znalezienia posta na forumsap.pl o nieznanej nigdy wcześniej transakcji SQVI, ale o tym będzie kolejny artykuł.