W poprzednich artykułach omówiłem ATP na poziomie zleceń sprzedaży, możliwość raportowania dostępności w przyszłości, a także przedstawiłem wartość dodaną, jaką funkcjonalność może przynieść zarówno klientom, jak i naszej organizacji.

Czy może jednak mieć miejsce sytuacja, że ATP zwraca jednak błędne dane? Czy jest możliwość, że nie dostarczymy materiałów „on time in full” zgodnie z obietnicą złożoną klientowi? Należy mieć świadomość, że może się tak zdarzyć i jest to nawet bardzo prawdopodobny scenariusz! Jakie mogą być tego przyczyny, jak ich uniknąć, a także w jaki sposób należy kompleksowo przygotować organizację i system do wdrożenia ATP, postaram się omówić w niniejszym artykule.

Mówiąc o prawidłowo działającym ATP, mamy na myśli funkcjonalność, dzięki której możemy dostarczać klientom informacji o dostępności zamówionych przez nich materiałów w sposób, na którym zawsze możemy polegać.

Co musi się wydarzyć w organizacji, by ATP właśnie taką rzetelną informacją służyło?

Niezwykle istotne, jeszcze przed wdrożeniem, jest dokonanie przeglądu wszystkich procesów w łańcuchu dostaw, by mieć pełną świadomość, jaki jest przepływ informacji i jakimi danymi będziemy dysponowali.

Na prawidłowe działanie ATP składają się z jednej strony ustawienia systemu, a z drugiej świadomość użytkowników na temat jego funkcjonowania, wraz z poczuciem odpowiedzialności za jakość danych, za których utrzymanie odpowiada biznes.

Konfiguracja systemu, w dosłownie telegraficznym skrócie, to przede wszystkim ustawienia MRP, takie jak m.in. czas przetwarzania przyjęcia materiału, czas planowania dostawy, profile pokrycia, a także grupa strategii, czy tryb zużycia w przód i wstecz. Konfiguracji wymagają trasy klientów, zgodne z realiami: czas planowania i czas transportu oraz ustawienia zakresu kontroli, w zależności od tego, jakie elementy MRP chcemy mieć uwzględnione i w jakim zakresie. Istotne są też ustawienia parametrów harmonogramowania, o których nieco szerzej w jednym z kolejnych artykułów.

Kiedy system jest skonfigurowany zgodnie z oczekiwaniami, istotne jest przeprowadzenie rozszerzonych szkoleń użytkowników, by każdy miał świadomość tego, że każde „kliknięcie” ma ogromne znaczenie dla prawidłowo działającego systemu. To cała organizacja musi mieć świadomość tego, jak ważna jest jakość danych, oraz to, że ich utrzymanie musi być odpowiedzialnością każdego z osobna.

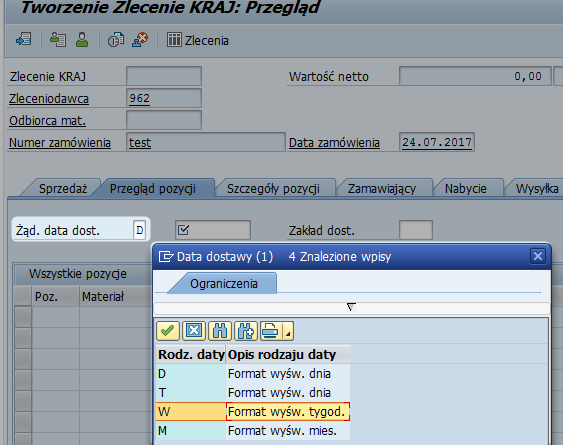

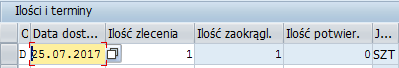

Z punktu widzenia ATP, niezwykle ważna jest jakość zamówień składanych przez klientów, a właściwie zleceń sprzedaży wprowadzanych do systemu przez użytkowników. Zlecenia sprzedaży muszą być realne i nie powinny być tworzone wyłącznie dla rezerwacji materiałów. Każde zamówienie winno zawierać indeksy, ilości, a także posiadać realną żądaną datę dostawy. Jeżeli nie wiemy na kiedy klient chce materiały otrzymać, ciężko będzie dysponować rzetelną informacją zwrotną o tym, czy będziemy mogli dotrzymać terminu dostawy. Jeżeli klient nie jest w stanie wskazać konkretnej daty dostawy, możemy zmienić typ żądanej daty dostawy. Jeżeli wybierzemy na przykład tygodniowy, system będzie starał się zapewnić dostępność materiałów na dzień przed rozpoczęciem wybranego tygodnia.

Należy pamiętać, że żądana data dostawy kopiowana jest z nagłówka do pozycji, w której stanowi pierwszą linię harmonogramu. Data ta jest datą zapotrzebowania, którą zobaczymy w MD04. Jeżeli klient chce zmienić żądaną datę dostawy, należy ją zmienić w dokumencie zlecenia sprzedaży zgodnie z jego prośbą. Możemy tego dokonać przez szybką zmianę: Edytuj -> Szybka zmiana -> Termin dostawy.

Wprowadzone do systemu zamówienia w postaci zleceń sprzedaży powinny być aktualne. Nie możemy zapominać o dokumentach, które utrzymujemy w systemie. Mają one wpływ na dostępność materiałów i każdy użytkownik musi być tego świadomy. Jeżeli mamy sytuację, że zlecenie sprzedaży zostało utworzone jakiś czas temu, a jego aktualność nie została we właściwy sposób zweryfikowana wspólnie z klientem, możemy mieć sytuację, że dostarczymy klientowi towar, którego ten już nie potrzebuje. ATP będzie rezerwowało materiał tak długo, jak długo zlecenie sprzedaży będzie miało status zlecenia otwartego. Jeżeli nieaktualna pozycja nie zostanie zamknięta powodem odrzucenia, materiał może nie zostać sprzedany innym klientom, którzy na niego oczekują. W takim przypadku, zapomniane zlecenie sprzedaży może spowodować:

- nadmierne zapasy w naszym magazynie – materiał jest rezerwowany, a nie realizowany,

- niezrealizowanie sprzedaży – inni klienci oczekują na materiał, ale go nie dostają,

- negatywną opinię klientów o naszym łańcuchu dostaw i całej firmie.

Omawiając kwestię zleceń sprzedaży, warto wspomnieć, że wpływ na ATP mają też zmiany wprowadzane przez użytkowników w istniejących dokumentach. Jeżeli w transakcji V_V2 zdefiniowaliśmy, że sortowanie ma w pierwszej kolejności przydzielać materiały wg daty utworzenia pozycji w zleceniach sprzedaży, a użytkownik otworzy stare zlecenie sprzedaży spowoduje, że informacja udzielona klientom na temat dostępności, przestanie być aktualna. Takie sytuacje nie powinny mieć miejsca. Jeżeli chcemy uaktywnić pozycję ze starego zlecenia sprzedaży, najlepszym sposobem wydaje się utworzenie nowego zlecenia sprzedaży lub dopisanie nowej pozycji do starego zlecenia. Niezależnie od daty utworzenia zlecenia sprzedaży, system uwzględni datę utworzenia pozycji, a tym samym nie zmieni kolejności dla potwierdzonych już zleceń.

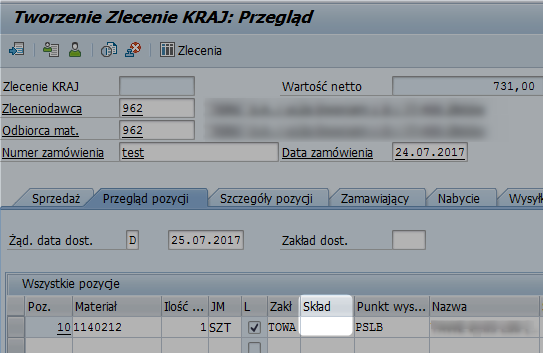

Na poziomie zleceń sprzedaży ważne jest też określenie zakładu i składu. Jeżeli nie uzupełnimy składu w zleceniu sprzedaży, ATP będzie sprawdzało sytuację na całym zakładzie i zwracało dostępność na wszystkich składach branych pod uwagę przez MRP. Decyzją biznesową jest, czy składy powinny być określone, czy też nie. Należy pamiętać, że jeżeli zdecydujemy się na usunięcie składu, a wysyłki realizujemy z wielu punktów wysyłkowych w ramach tego samego zakładu, możemy potwierdzić klientowi dostępność materiałów, jednak skompletowanie jednostki transportowej, którą maja one zostać dostarczone do klienta, może być problematyczne ze względu na różne lokalizacje. W przypadku wielu lokalizacji, wydaje się więc sensownym konfiguracja STO (stock transfer order) dla przewozów międzymagazynowych. W takim przypadku określamy skład, z którego daną sprzedaż chcemy realizować, a w przypadku braku dostępności, system sprawdzi, czy jest możliwość przesunięcia materiałów z innych lokalizacji. Brak STO, a zarazem określenie składu w zleceniu sprzedaży spowoduje, że ATP nie potwierdzi dostępności na wskazanym składzie, ale też nie uwzględni, że materiał możemy mieć na innym. W konsekwencji możemy doprowadzić do sytuacji, gdzie mamy w magazynie setki sztuk danego materiału, a klienta informujemy, że materiał nie tylko jest w chwili obecnej niedostępny, ale też, że nie będzie dostępny w przyszłości. Przykład poniżej.

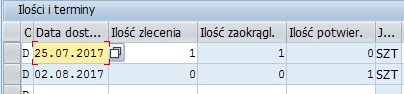

Określamy skład w zleceniu sprzedaży. System nie potwierdza dostępności. Dla wskazanego składu nie są tez zaplanowane dostawy przychodzące. Ponieważ nie jest skonfigurowane STO, system nie proponuje terminu dostępności w przyszłości:

Jeżeli natomiast usuniemy skład, system sprawdzi dostępność materiałów na zakładzie, a tym samym, ponieważ są one dostępne w innej lokalizacji, potwierdzi ich dostępność w przyszłości:

Jeżeli zdecydujemy się na korzystanie z informacji zwracanych przez ATP, a nie mamy skonfigurowanego STO, możemy mieć sytuację, kiedy przesuniemy materiał z np. zewnętrznego składu magazynowego na ten określony w zleceniu sprzedaży, ale nie przeprowadzimy harmonogramowania w transakcji V_V2. Do tego momentu materiały będą pozostawały nieprzypisane do jakiegokolwiek otwartego zlecenia sprzedaży, a tym samym ich dyspozycja może nastąpić na zasadzie „kto pierwszy ten lepszy”, co nie zawsze jest pożądanym efektem.

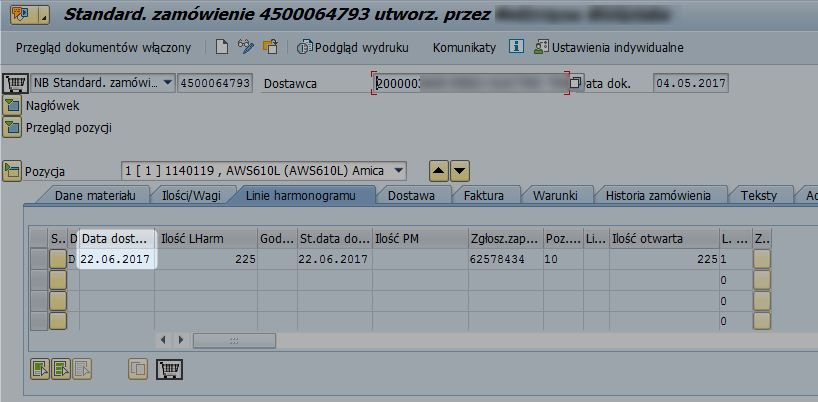

Aktualność danych dotyczy nie tylko zleceń sprzedaży, ale i innych dokumentów. Jeżeli planowane jest na przykład przyspieszenie lub opóźnienie dostaw przychodzących, ich daty muszą być aktualizowane w dokumentach zakupowych, to jest w zamówieniu, czy dostawie przychodzącej. Jeżeli danych nie zaktualizujemy, żadne ustawienia systemu nie pomogą. ATP zwróci błędną datę, a w rezultacie nie dostarczymy materiałów zgodnie z obietnicą. Na przykład, w przypadku opóźnienia ze strony dostawcy, warto zaktualizować datę wysyłki z portu w zamówieniu:

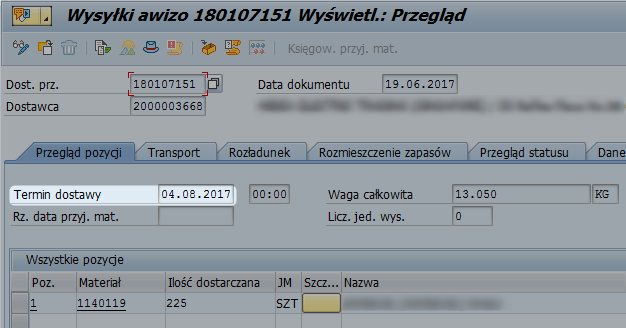

W przypadku, kiedy wiemy o opóźnieniu w transporcie, możemy zaktualizować datę dostawy na magazyn w dostawie przychodzącej:

Aktualizacja terminu dostawy powinna mieć również miejsce w przypadku, kiedy wiemy, że nasz magazyn, na przykład ze względu na wzmożoną liczbę załadunków, nie będzie w stanie rozładować transportu z dostawą przychodzącą w ustalonym terminie. W przeciwnym razie, ATP, w wyniku harmonogramowania, będzie przesuwało datę dostępności materiałów tak długo, jak długo oczekująca dostawa przychodząca nie zostanie rozładowana i zwolniona do sprzedaży.

Trzeba pamiętać, że nie powinniśmy też przekierowywać dostaw zaplanowanych do magazynu, a zawierających materiały inne niż wyłącznościowe. Jeżeli z jakichś przyczyn przekierujemy dostawę przychodzącą (na przykład kontener), która miała trafić do naszego magazynu, z portu bezpośrednio do klienta, nie będziemy w stanie zrealizować dostaw do zleceń, dla których dany materiał mieliśmy potwierdzony na konkretne daty w przyszłości. Możemy świadomie lub nie, oszukać naszych klientów. Dla dostaw bezpośrednich znacznie lepiej wykorzystać proces third-party sales. Jeżeli z owego procesu nie korzystamy, przekierowanie dostawy przychodzącej powinno mieć miejsce tylko dla materiałów wyłącznościowych, które nie były potwierdzane dla innych klientów.

Na prawidłowe działanie ATP mają również wpływ dostawy wychodzące. Nie powinny one być tworzone dla rezerwacji materiałów. Dostawa wychodząca powinna być tworzona w celu realizacji wysyłki zgodnie z żądaną datą dostawy i w terminie nie wcześniejszym, niż wynika to z trasy przypisanej do klienta.

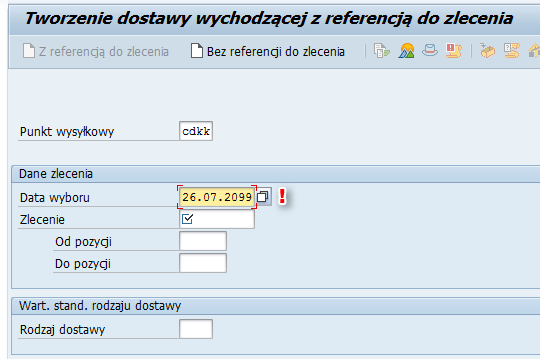

Sposób tworzenia dostaw wychodzących również może mieć wpływ na zakłócenie pracy ATP. Jeżeli użytkownik będzie chciał utworzyć dostawę wcześniej, niż wynika to z trasy klienta i zmieni datę wyboru w transakcji VL01N na przyszłą, zabierze materiały potwierdzone i rezerwowane dla przyszłych wydań do innych klientów. Zmiana daty wyboru na przyszłą, powinna być używana wyłącznie świadomie.

Lepszym rozwiązaniem wydaje się więc tworzenie dostaw wychodzących albo na zasadzie automatu w tle, nad którym oczywiście użytkownicy powinni panować, albo poprzez wykorzystanie poniższych standardowych transakcji dedykowanych do zbiorczego przetwarzania dokumentów do wysyłki:

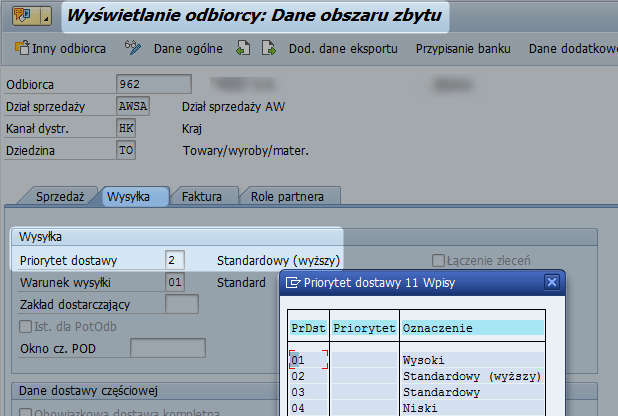

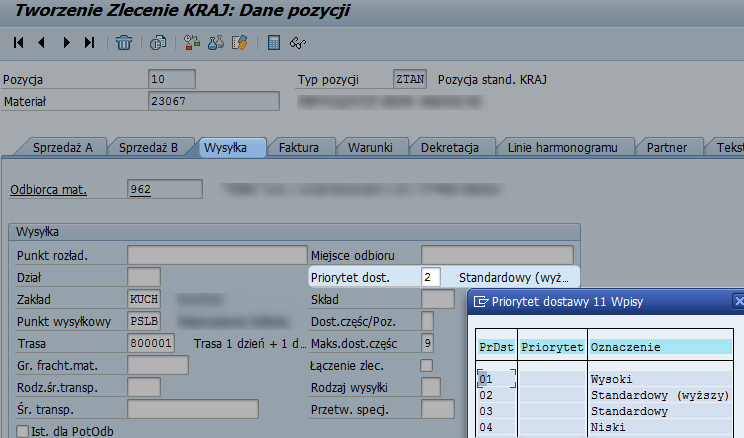

Wpływ na ATP, mają również priorytety dostaw definiowane zarówno na poziomie danych podstawowych klienta, jak i pozycji w zleceniu sprzedaży:

Priorytet dostawy ma bezpośredni wpływ na harmonogramowanie V_V2. Im wyższy priorytet, tym większa dostępność materiału dla klienta. Jeżeli decydujemy się na ustawienie wyższego priorytetu dostawy dla klienta lub pojedynczego materiału w zleceniu sprzedaży musimy mieć świadomość, że będzie to miało wpływ na dostępność dla innych klientów. Przykład: mamy w systemie otwarte zlecenie sprzedaży na 100 szt. materiału „A” i priorytecie dostawy 02 – Standardowy (wyższy). ATP potwierdza dostępność materiału za 10 dni. Dziś tworzymy nowe zlecenie sprzedaży również na 100 szt. materiału „A”, na klienta, który w danych podstawowych ma priorytet dostawy 01 – Wysoki. Jak zachowa się ATP po harmonogramowaniu V_V2? Otóż przydzieli materiał klientowi o wyższym priorytecie. Klient mający niższy priorytet dostawy, pomimo tego, że obiecaliśmy mu dostępność za 10 dni, zostanie przesunięty w kolejności, a jego sztuki zostaną przypisane klientowi o wyższym priorytecie. Decydując się na korzystanie z priorytetów dostaw, należy zachować szczególną ostrożność. Jeżeli z jakichś przyczyn biznesowych musimy zapewnić większą dostępność jednego lub wielu materiałów konkretnemu klientowi, bądź chcemy premiować klienta za np. terminowe odbiory zamawianych materiałów, realizację planów sprzedażowych, czy trafności prognozy, możemy omawiany parametr zmieniać. Jeżeli jednak chcemy wszystkich traktować równo, wszyscy powinni mieć ten sam priorytet dostawy.

Jak widać, nie ma jednego warunku prawidłowo działającego ATP. Funkcjonalność ta może dać naprawdę wymierne korzyści, ale nie jest zależna wyłącznie od ustawień i konfiguracji systemu. Jeżeli organizacja decyduje się na stworzenie wartości dodanej dla klienta i samej siebie, musi być otwarta na zmianę, a także wziąć pełną odpowiedzialność za jakość procesów i danych utrzymywanych systemie. Bez owej odpowiedzialności biznesowej, żaden system nie będzie w stanie zapewnić nam wymiernych korzyści, a może wręcz doprowadzić do sytuacji, kiedy będziemy postrzegani, jako nierzetelna firma, która nie dba o dobro klienta. Pamiętajmy, że najważniejszą osobą w organizacji jest klient i dla niego właśnie powinniśmy zmieniać się na lepsze.

Zastanawiam się co Wy sądzicie na temat ATP. Czy korzystacie z tej funkcjonalności na co dzień? Jakie są Wasze doświadczenia związane z jej wykorzystaniem w praktyce? Serdecznie zachęcam do dyskusji.

Rafał słusznie wskazał na niebezpieczeństwa tworzenia dostaw wychodzących transakcją VL01N. Poszedłbym dalej – moim zdaniem transakcji VL01N nie powinno się w ogóle używać w SAP, no może poza szczególnymi sytuacjami, przez świadomych użytkowników i z wielką uwagą.

Dostawy powinny być tworzone transakcjami VL10*, np. VL10A, VL10B w zależności od potrzeb. Te transakcje są bardzo elastyczne:

– można nimi tworzyć dostawy zbiorczo do wielu zleceń sprzedaży, a nawet od razu do zleceń sprzedaży i zamówień transportowych (stock transfer orders)

– łatwo jest rozszerzyć listę wyświetlaną przez te transakcje, jeśli są potrzebne dodatkowe pola

– jednym rzutem oka można ogarnąć załadunki na najbliższy czas i ocenić zapotrzebowania na pojemność środków transportu